Qolib harorati inyeksion kalıplama jarayonida mahsulot bilan aloqa qiladigan qolib bo'shlig'ining sirt haroratiga ishora qiladi. Chunki u mahsulotning mog'or bo'shlig'ida sovutish tezligiga bevosita ta'sir qiladi, bu mahsulotning ichki ishlashi va tashqi ko'rinishi sifatiga katta ta'sir qiladi.

1. Qolib haroratining mahsulotlarning tashqi ko'rinishiga ta'siri.

Yuqori harorat qatronning suyuqligini yaxshilashi mumkin, bu odatda mahsulot yuzasini silliq va porloq qiladi, ayniqsa shisha tolali mustahkamlangan qatron mahsulotlarining sirt go'zalligini yaxshilash uchun. Shu bilan birga, u termoyadroviy chiziqning kuchini va ko'rinishini ham yaxshilaydi.

Chizilgan sirtga kelsak, agar mog'or harorati past bo'lsa, eritmaning to'qimalarning ildizini to'ldirishi qiyin, bu mahsulot yuzasini porloq ko'rinishga olib keladi va "o'tkazish" qolib yuzasining haqiqiy tuzilishiga erisha olmaydi. . Ideal etching effektini qolip harorati va material haroratini oshirish orqali olish mumkin.

2. Mahsulotning ichki stressiga ta'siri.

Shakllantiruvchi ichki stressning shakllanishi asosan sovutish paytida turli xil termal qisqarish tufayli yuzaga keladi. Mahsulot hosil bo'lganda, uning sovishi asta-sekin sirtdan ichki qismga cho'ziladi va sirt avval qisqaradi va qattiqlashadi, keyin esa asta-sekin ichki qismga o'tadi. Ushbu jarayonda qisqarish tezligidagi farq tufayli ichki stress hosil bo'ladi.

Plastik qismdagi qoldiq ichki kuchlanish qatronning elastik chegarasidan yuqori bo'lsa yoki ma'lum bir kimyoviy muhitning eroziyasi ostida plastik qismning yuzasida yoriqlar paydo bo'ladi. Kompyuter va PMMA shaffof qatronini o'rganish shuni ko'rsatadiki, sirt qatlamidagi qoldiq ichki stress siqilgan va ichki qatlam kengaygan.

Sirtdagi bosim kuchlanishi uning sirt sovutish holatiga bog'liq va sovuq mog'or eritilgan qatronni tez soviydi, bu esa kalıplanmış mahsulotlarni yuqori qoldiq ichki stressni keltirib chiqaradi.

Qolib harorati ichki stressni nazorat qilishning eng asosiy shartidir. Agar qolib harorati biroz o'zgartirilsa, qoldiq ichki stress sezilarli darajada o'zgaradi. Umuman olganda, har bir mahsulot va qatronning qabul qilinadigan ichki stressi eng past mog'or harorati chegarasiga ega. Yupqa devorli yoki uzoq oqim masofasini shakllantirishda qolib harorati umumiy qoliplashning minimal darajasidan yuqori bo'lishi kerak.

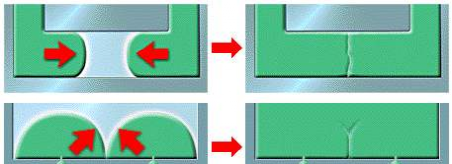

3. Mahsulotning deformatsiyasini yaxshilash.

Agar qolipning sovutish tizimining dizayni asossiz bo'lsa yoki qolib harorati to'g'ri nazorat qilinmasa va plastik qismlar etarlicha sovutilmasa, bu plastik qismlarning egilishiga olib keladi.

Mog'orning haroratni nazorat qilish uchun musbat qolip va manfiy qolib, qolib yadrosi va qolib devori, qolib devori va qo'shimchalar o'rtasidagi harorat farqi mahsulotlarning strukturaviy xususiyatlariga ko'ra aniqlanishi kerak. kalıplamaning har bir qismining sovutish qisqarish tezligi. deformatsiyadan so'ng, plastik qismlar orientatsiya qisqarishi farqini bartaraf etish va orientatsiya qonuniga muvofiq plastik qismlarning egilishiga yo'l qo'ymaslik uchun yuqori harorat bilan tortish yo'nalishiga egiladi. To'liq nosimmetrik shakl va tuzilishga ega bo'lgan plastmassa qismlar uchun qolib harorati mos ravishda saqlanishi kerak, shuning uchun plastik qismning har bir qismini sovutish muvozanatli bo'lishi kerak.

4. Mahsulotning kalıplama qisqarishiga ta'sir qilish.

Past mog'or harorati molekulyar "muzlatish yo'nalishini" tezlashtiradi va qolib bo'shlig'idagi eritmaning muzlatilgan qatlamining qalinligini oshiradi, past mog'or harorati esa kristallanishning o'sishiga to'sqinlik qiladi, shuning uchun mahsulotlarning kalıplama qisqarishini kamaytiradi. Aksincha, qolib harorati yuqori bo'lsa, eritma sekin soviydi, bo'shashish vaqti uzoq, orientatsiya darajasi past va kristallanish uchun foydalidir va mahsulotning haqiqiy qisqarishi kattaroqdir.

5. Mahsulotning issiq deformatsiya haroratiga ta'sir qilish.

Ayniqsa, kristalli plastmassalar uchun, agar mahsulot pastroq mog'or haroratida mog'orlangan bo'lsa, molekulyar yo'nalish va kristallanish darhol muzlatiladi va molekulyar zanjir qisman qayta tartibga solinadi va yuqori haroratli muhitda yoki ikkilamchi ishlov berish sharoitida kristallanadi, bu esa mahsulotni deformatsiyaga olib keladi. materialning termal deformatsiya harorati (HDT) da yoki undan ham ancha past.

To'g'ri yo'l, mahsulotni inyeksion kalıplama bosqichida to'liq kristallash va yuqori haroratli muhitda kristallanishdan keyin va keyin qisqarishdan qochish uchun kristallanish haroratiga yaqin tavsiya etilgan qolib haroratidan foydalanishdir.

Bir so'z bilan aytganda, qolib harorati inyeksion kalıplama jarayonida eng asosiy nazorat parametrlaridan biri bo'lib, qolib dizaynida ham asosiy e'tibor hisoblanadi.

Uning mahsulotlarni shakllantirish, ikkilamchi qayta ishlash va yakuniy foydalanishga ta'sirini e'tiborsiz qoldirib bo'lmaydi.

Xabar vaqti: 23-12-22